Sejarah Serat Karbon

Jun 03, 2023

Tinggalkan pesan

Sejarah Serat Karbon

Listrik, bola lampu, Edison, dan bacon

Serat karbon pertama kali digunakan pada tahun 1860 untuk membuat busur antara dua batang karbon konduktif bermuatan. Listrik adalah pertunjukan sirkus saat itu, dan serat karbon, seperti yang dikenal, sama sekali tidak ada hubungannya dengan memberikan fitur kinerja tinggi yang kita kenal sekarang. Namun, ketahanan panas dan konduktivitas listrik dari serat karbon digunakan dalam pencahayaan, sehingga membantu menemukan bahan penyusun yang membentuk serat karbon melalui "pirolisis". Pada tahun 1879, Thomas Edison menggunakan pirolisis untuk menghasilkan filamen serat karbon, yang kemudian digunakan sebagai elektroda di dalam bola lampu pertama. Filamen ini, yang berasal dari kotoran pada serat kapas dan bambu yang dibakar, akhirnya menjadi serat karbon sebenarnya yang menghantarkan listrik.

Baru pada tahun 1958 fisikawan Roger Bacon menghasilkan kumis serat karbon berkinerja tinggi pertama melalui proses pirolisis. Dengan mempelajari peleburan grafit di bawah suhu dan tekanan tinggi, Bacon menemukan kimia di balik struktur heksagonal yang diperkuat serat karbon. Struktur kaya karbon ini kemudian dikalikan, dibentuk menjadi lembaran dan digulung terus menerus sepanjang serat. Kumis Bacon menghasilkan serat paling kaku dan terkuat yang dikenal di dunia. Beberapa tahun kemudian, Bacon menghasilkan produk komersial menggunakan prekursor berbasis rayon. Kemungkinan mekanis serat karbon akhirnya mengambil alih. Namun, biaya produksi penemuan ini sangat besar. Untuk tetap hidup,

Lapangan dan Pan

Tahun 70-an adalah saat sifat imajinatif serat karbon mulai diwujudkan dalam pengaturan industri. Leonard Singer menemukan serat karbon berbasis "pitch" dengan mempelajari karbonisasi bahan berbasis minyak bumi dan batubara. Bitumen adalah zat seperti tar yang dihasilkan dengan memanaskan minyak bumi (minyak) menjadi zat dengan kandungan karbon tinggi. Dengan meregangkan molekul pitch dan memprosesnya pada suhu tinggi, mereka disusun menjadi serat karbon yang sangat kristal. Munculnya serat karbon berbasis pitch menghasilkan modulus ultra-tinggi (kekakuan) dan konduktivitas termal yang tinggi, yang semuanya diperlukan untuk aplikasi yang terpapar suhu tinggi di dalam pesawat. Meskipun sangat mahal untuk diproses, serat karbon berbasis pitch Singer digunakan dalam aplikasi suhu tinggi.

Sementara itu, ilmuwan Jepang Akio Shindo memperluas penelitian serat karbon di Jepang menggunakan bentuk poliakrilonitril (PAN) berbasis minyak bumi dengan kemurnian tinggi. PAN, prekursor serat karbon yang paling umum saat ini, menghasilkan kristalinitas tingkat tinggi di dalam serat namun lebih keras dari yang pernah terlihat pada serat karbon berbasis pitch atau rayon. Proses prekursor PAN Shindo juga lebih hemat biaya dalam memproduksi serat karbon berkualitas tinggi daripada serat berbasis pitch atau rayon.

memasuki arus utama

Sepanjang tahun 1980-an dan 1990-an, perspektif global tentang aplikasi penerbangan dan kedirgantaraan dari pemerintah ke pelanggan komersial kini diakui dengan jelas. Hal ini menyebabkan pertumbuhan eksponensial dalam opsi serat karbon untuk industri ini. Hal ini disebabkan fakta bahwa pengurangan bobot pesawat secara substansial menghasilkan kinerja yang lebih tinggi dan efisiensi bahan bakar pesawat dan bahkan komponen mesin. Insinyur mulai mengerjakan konsep yang lebih ringan, lebih kuat, dan lebih cepat. Suku cadang pengganti kini sedang dirancang, menggunakan bahan serat karbon, untuk menggantikan suku cadang yang terbuat dari paduan berbasis baja dan aluminium. Namun, serat karbon adalah bahan yang sulit untuk dikerjakan dibandingkan dengan metode pemesinan subtraktif yang pernah dikenal untuk fabrikasi logam. Dengan waktu yang dihabiskan untuk mempelajari dan memahami metode pembuatan serat karbon, jumlah bagian logam berkurang dan menjadi kurang umum di setiap pesawat yang baru dirancang. Seiring kemajuan metode manufaktur, demikian pula produksi serat itu sendiri. Semua ini menyebabkan ledakan dalam bentuk emas hitam ini, mendorong permintaan yang lebih tinggi.

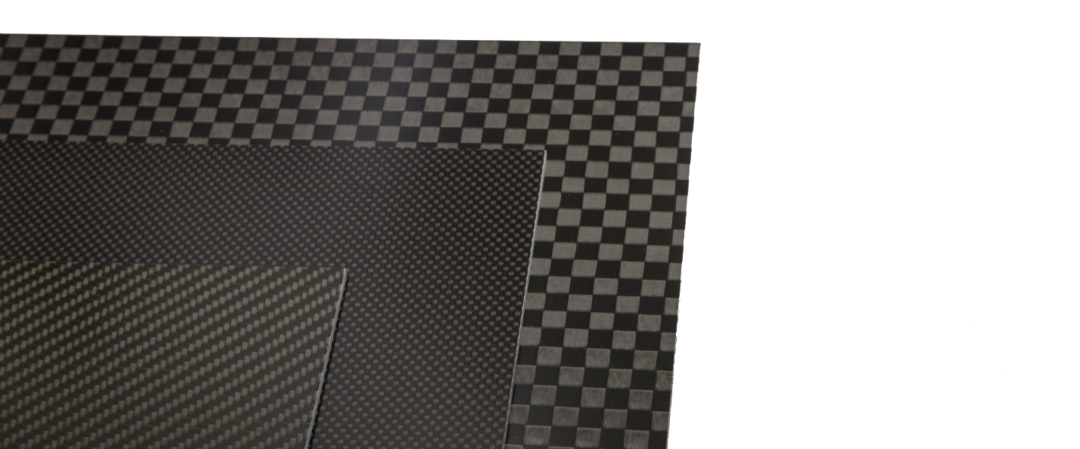

Karena sifat manufaktur dan pemrosesannya yang ditingkatkan, serat karbon sekarang banyak digunakan di bidang industri di seluruh dunia. Peningkatan yang stabil dalam kandungan karbon yang lebih tinggi, beberapa di antaranya melebihi 90 persen karbon, berbagi manfaat dari peningkatan kekuatan sekaligus lebih hemat biaya bagi pasar. Karena peningkatan dalam teknik dan kontrol proses, faktor biaya serat karbon telah turun secara signifikan. Penggunaan serat karbon telah melampaui aplikasi ruang angkasa dan sekarang menjadi solusi yang layak untuk berbagai industri yang berkembang termasuk olahraga motor, berperahu, barang olahraga, konstruksi, dan bahkan furnitur. Lima puluh tahun yang lalu, tidak ada yang berpikir untuk memiliki meja yang terbuat dari serat karbon. Bahkan memproduksi serat karbon mentah sebanyak itu akan menelan biaya jutaan dolar. Saat ini, penerapan serat karbon hanya sebatas imajinasi manusia.

Kirim permintaan